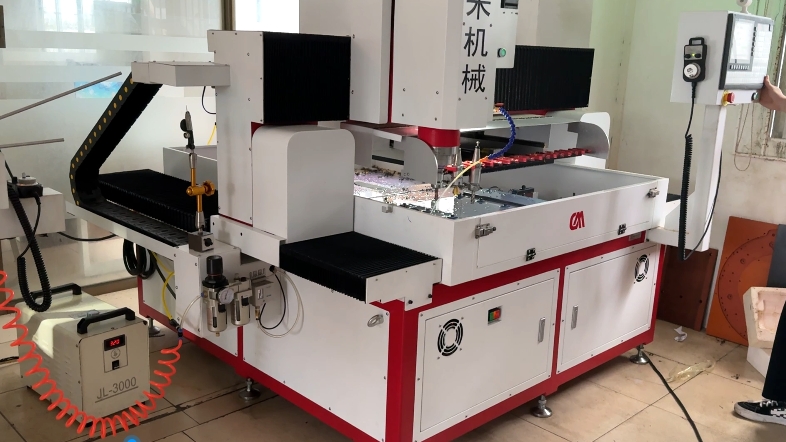

在現代制造業中,數控鉆床因其高效、精確的特點而被廣泛應用于各種金屬加工場景。然而,要充分發揮數控鉆床的性能,提高其加工精度是關鍵。本文將深入探討幾種有效提升數控鉆床加工精度的方法。

一、理解數控鉆床的基本構造及影響因素

數控鉆床主要由機床本體、數控系統、驅動系統和其他輔助裝置組成。影響其加工精度的因素包括機械結構的穩定性、電氣系統的可靠性以及操作程序的準確性。了解這些基礎知識有助于我們采取更有針對性的改進措施。

二、優化機械部件配置與維護

1. 選擇高質量配件: 使用優質零部件可以顯著提升整機穩定性和耐用性。

2. 定期維護: 定期檢查和更換磨損部件,如導軌和滾珠絲杠,保證機械傳動精度。

3. 提升剛性: 增強機床剛性能有效抵抗切削過程中產生的振動,從而提高加工精度。

三、調整與優化數控系統設置

1. 精細調校參數: 對伺服電機參數、速度設定進行優化調整。

2. 軟件更新與升級: 定期更新數控系統軟件,利用最新技術減少誤差。

3. 操作培訓: 加強操作人員的技能培訓,確保每一步操作都達到最佳狀態。

四、使用先進刀具和夾具

選擇合適并且先進的刀具可以大幅度提升加工質量。同時,使用高精密夾具固定待加工件,避免在加工過程中發生移位。

五、實施智能監測與反饋調節技術

引入智能監浜技術如振動分析儀和溫度傳感器來實時監測設備狀態,并通過反饋調節確保長時間運行中保持較高精度。

通過上述策略,在實際操作中不斷檢驗和調整,任何制造環境都能顯著提升其數控鉆床的加工效率和產品質量。此外,在選擇任何新設備或者進行技術改造時,“是否符合當前生產需求”應該成為一個重要考量標湊。只有這樣,才能真正做到資源配置最優化,并最大限度地發揮設備潛力。

在結束之際, 我們回顔回看開篇所提出問題:"如何有效地提升數控鉆床的操作效率及其產品質量?" 明顯地, 通過采納前沿科技與管理策略, 不僅可以極大地增強設備功能, 還可持續推動制造業向更高水平邁進。面對快速變化市場需求時, 制造企業必須不斷學習新知識并迅速適應新變革, 才能保持競爭力并實現長期成功。